Триботехническая разработка подшипников со скользящим контактом

1 Введение и основные требования

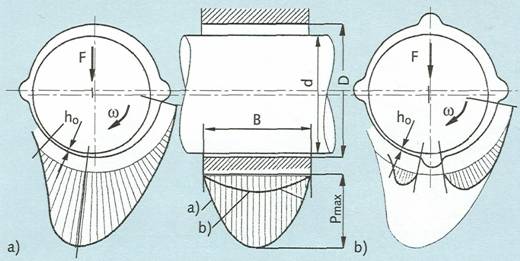

Основным требованием к смазочному слою, в течение всего действия подшипниковой системы, является передача нагрузки с минимально возможным износом и без каких-либо заметных энергетических потерь. Следовательно, является очень важным обсудить процессы трения с момента начала вращения до возникновения поддерживающего гидродинамического слоя смазки, как это показано на Рис. 7.

При начале вращения, смазка начинает затягиваться в зазор подшипника, и ось смещается к эксцентричной позиции во втулке подшипника. Затем, после некоторого периода смешанного трения, скорость скольжения увеличивается и возникает смазочный клин между подшипником и осью, за счет давления клина ось вращения поднимается от втулки подшипника. Затем происходит стабильное вращение, при только гидродинамическом смазывании, вокруг оси, находящейся во втулке. Нагруженная область в подшипнике смещена, и является функцией нагрузки на подшипник и скорости вращения.

Рис. 7: Распределение давления и позиция насосного желобка в гидродинамическом подшипнике со скользящим контактом, в соответствии с /2/ а)Хорошая конструкция: внешняя область давления b)Плохая конструкция: внутренняя область давления

Если насосные желобки находятся в области давления, то должно произойти падение давления. Ось в таком случае не поднимается с поверхности подшипника: область смешанного трения, и следовательно, износа, остается.

Насосные желобки должны располагаться вне области возникновения давления. Канавки с осевым расположением также неприемлемы, в связи с тем, что смазка будет стекать по ним, и давление не возникнет. В случае колебательного движения и малой скорости вращения, насосные желобки должны располагаться вплотную к нагруженной области, в связи с тем, что здесь, по крайней мере, есть точный уровень разделения взаимодействующих поверхностей.

В некоторых случаях, однако, лучше использовать смазочные жиры, содержащие твердые смазки, в которых слой твердых смазок будет обеспечивать разделение взаимодействующих поверхностей, предотвращая, таким образом, возникновение смешанного трения.

2 Принцип расчета подшипников со скользящим контактом

Целью следующих принципов расчета является определение основных законов взаимоотношения геометрии подшипника, смазочного эффекта и температурного баланса подшипника скольжения. Такая процедура расчета обычно применяется к подшипникам скольжения.

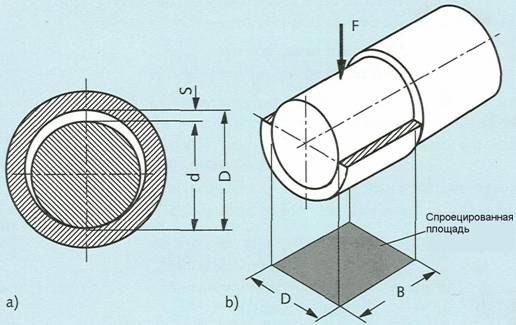

Принцип действия радиальных подшипников со скользящим контактом представлен на Рис. 8. Он может быть взят за основу принципа расчета. Взаимодействующие поверхности сжимаются вместе под действием силы F. Средняя площадь давления Pm используется в вычислениях, будучи передаточным числом действующей силы F на вертикальную проекцию площади D·B. Этот упрощенный метод на практике дает годную к применению расчетную величину.

В начале процесса движения, есть, по сути, только линейный контакт, соответственно, большое значение поверхностного давления.

Рис. 8: Принцип действия радиального подшипника со скользящим контактом a) абсолютный зазор подшипника; b) проекция нагруженной площади

Однако, концу процесса запуска, эта величина сильно уменьшается, в связи с тем, что смазочный гидродинамический клин теперь поддерживает ось.

(1) Определение среднего поверхностного давления или давления на подшипник

|

Pm |

= |

F/D·B |

|

|

Pm |

в |

Н/мм2 |

Среднее давление скользящих поверхностей |

|

F |

в |

Н |

Сила нагрузки |

|

D |

в |

мм |

Диаметр подшипника |

|

B |

в |

мм |

Толщина подшипника |

Поверхность оси двигается во втулке подшипника скольжения со скоростями

(2) скольжения v = D·π·n (D используется для упрощения вычислений) и

(3) угловой ω = 2·π·n

|

v |

в |

м/с |

Скорость скольжения |

|

ω |

в |

1/с |

Угловая скорость |

|

D |

в |

м |

Диаметр подшипника |

|

n |

в |

1/c |

Рабочая скорость вращения |

4) Характерная нагрузка подшипника L=pm ·v

|

L |

в |

Вт/м2 |

Характерная нагрузка подшипника |

|

pm |

в |

Н/м2 |

Среднее давление на поверхность, в соотв. с Уравн. (1) |

|

v |

в |

м/с |

Скорость скольжения, в соотв. с Уравн. (2) |

может рассматриваться как мера переносимой нагрузки самосмазывающихся подшипников или подшипников, смазываемых жирами.

В Таблице 1 приведены основные величины для доступных подшипников скольжения, поверхностных давлений и характерных нагрузок подшипника. Передаточное число подшипника β представляет собой отношение толщины подшипника B к диаметру подшипника D (Рис. 8).

Предпочитаемое значение β=1.

Эксперименты и вычисления показывают, что короткие подшипники с β<1 подвержены большей нагрузке, чем длинные подшипники с β>1. Наибольшая характерная нагрузка подшипника достигается при

β =0,3 до 0,7. Хотя, в большинстве случаев,

β=0,6 до 1,5.

В коротких подшипниках достаточно мал риск возникновения давления на края, т.е односторонней нагрузки на подшипник со стороны его толщины. Если толщина подшипника B чересчур мала, несмотря на то, что смазка вытекает, не возникает накопления давления.

Абсолютный зазор подшипника S представляет собой разницу между диаметрами подшипника и оси. Зазор подшипника S, в отношении к величине диаметра подшипника D, является относительным зазором подшипника:

(5)

|

ψ |

= |

S/D |

Или (6) ψ = (D-d)/D |

|

ψ |

|

|

Относительный зазор подшипника |

|

S |

в |

м |

Абсолютный зазор подшипника |

|

D |

в |

м |

Диаметр подшипника |

|

d |

в |

м |

Диаметр оси |

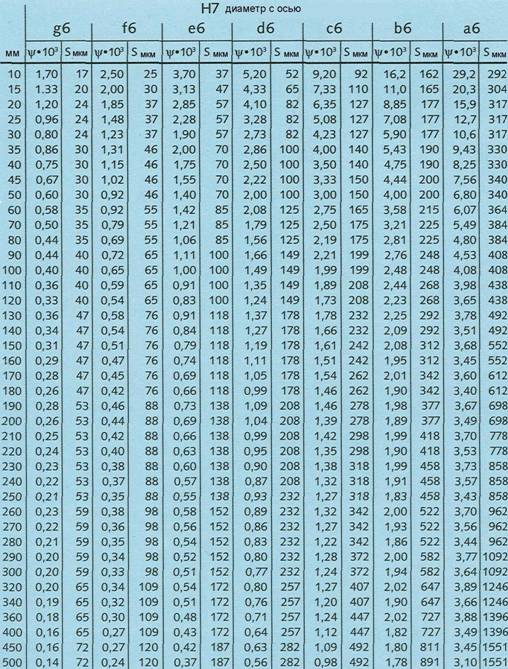

Т.к. существует разница между максимумом и минимумом зазора, можно рассчитать использующийся средний относительный зазор подшипника. В Таблице 3 приведены средние значения величин ψ и S для различных наборов. Большие рабочие зазоры обычно выбираются при больших рабочих скоростях, с целью оставить коэффициент трения малым.

Из опыта следует:

(7) для металлических подшипниковых материалов выбирают относительный зазор подшипника величины .

Следующие подшипниковые коэффициенты С используются для следующих материалов:

|

С от 0,75 до 1 |

Для мягких подшипниковых металлов (сплавы, содержащие свинец, белые металлы); β 0,8 и pm>5 Н/мм2; вращающаяся втулка подшипника; диапазон жесткости шпинделя/втулки 100 HB или 56 HRC или 100 HV |

|

C от 1 до 1,25 |

Для твердых подшипниковых металлов (бронза); β 0,8 и pm<5 н>2; стационарная втулка подшипника; диапазон жесткости шпинделя/втулки 100HB |

Зазор подшипника

Таблицы 3: Средний относительный зазор подшипника ψ и средний зазор S в мкм для различных наборов, в соответствии с /2/. Величины, также, могут быть использованы приближенно для пар H7 и f7, e7, d7, c7 и b7 или с d8, c8, b8 и a8.

Ограничение величины С (0,75 и 1,25) должно выбраться при совпадении некоторых критериев. С=1 является достаточным, если есть только один параметр. В любом случае, величина ψ не должна быть меньше 0,4·10-3 и не должна превышать 3·10-3. Таким образом, выбирается следующий набор в Таблице 3. Выбор должен быть сделан в соответствии с DIN 31 698 (наборы подшипников скольжения).

Трение поверхностей скольжения вызывает энергетические потери, которые преобразуются в тепло.

(8) Мощность трения PR = F·μ·v

|

PR |

Вт |

Мощность терния |

|

F |

Н |

Сила нагрузки |

|

μ |

|

Коэффициент трения: величины приведены в Таблице 4, также приведены значения для вязкого трения |

|

v |

м/с |

Скорость скольжения, в соотв. с Уравн. (2) |

Коэффициенты трения и рекомендации по смазыванию

|

Тип подшипника и смазки |

Подшипниковый материал |

Средние значения μ |

||||

|

Стартовое трение |

Смешанное трение |

Вязкое трение |

||||

|

Радиальные подшипники |

Жир |

Литое железо Литая бронза |

0,12 |

0,05…0,1 |

0,008…0,010 |

|

|

Масло |

Литое железо Литая бронза |

0,14 |

0,02…0,1 |

0,003…0,008 |

||

|

Масло |

Твердый свинец Белый металл |

0,24 |

- |

0,002…0,003 |

||

|

Масло |

Пористый металл |

0,17 |

0,05…0,1 |

0,002…0,014 |

||

|

Осевые подшипники |

Подшипник с кольцевым ходом |

Жир

Масло |

Литое железо Литая бронза Белый металл |

0,15 0,25 |

0,05…0,1 0,03 |

- - |

|

Поворотный подшипник |

Масло |

Белый металл |

0,25 |

0,02 |

0,002 |

|

|

V в м/с |

Рекомендуемая смазка |

|||||

|

…0,7

0,4..2

0,5…10 10…30 >30 |

Твердые смазки, графит, дисульфид молибдена, подходящие АФ (антифрикционные) покрытия Смазочные жиры, возможно с присадками высокого давления или дисульфид молибдена Машинное масло Турбинное или веретенное масло Веретенное масло; возможно вода или воздух |

|||||

Таблица 4: Экспериментально полученные величины коэффициентов трения и рекомендации по смазкам, в соответствии с /2/.

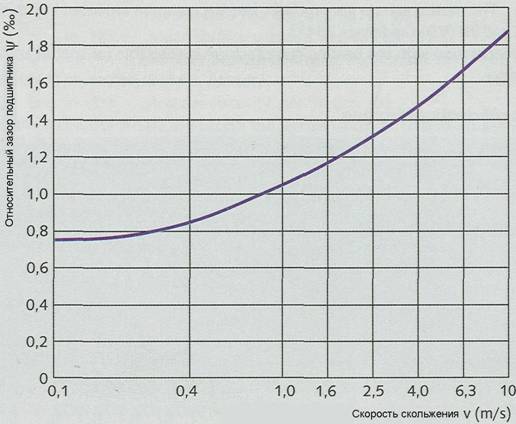

Простое, но в то же время верное определение допустимого зазора подшипника можно сделать по Рис. 9.

Процедура вычисления может быть представлена при рассмотрении следующего примера.

Пример:

|

Диаметр подшипника* |

D = 50 мм |

|

Скорость вращения |

N = 1500 об/мин |

|

Собственная скорость |

V приблизительно 4 м/с |

* диаметр оси для простых вычислений

(9)S = (D·ψ‰)/1000 (мм) допустимый зазор подшипника

Из Рис.9 получается относительный зазор подшипника 1,5 ‰. Это означает, что разница между диаметрами втулки и оси должна быть как минимум:

50·1,5/1000=0,075 мм

Также следует уделить внимание термическому расширению. Если рабочая температура неизменно выше 80°С, зазор подшипника должен быть увеличен приблизительно на 0,13-0,15% на каждые 10°С роста температуры.

Допустимые нагрузки на подшипник значительно ниже для неметаллических подшипников, нежели для подшипников, изготовленных из металлов. Основные величины нагрузок на подшипники и коэффициенты трения приведены в Таблицах 5 и 6.

Допустимые зазоры подшипника

Рис. 9: Диаграмма для определения подходящего зазора подшипника, в соответствии с /2/

Допустимые нагрузки для пластиковых подшипников

|

Пластмасса |

L=p·v в В/мм2 при v 1,5 м/с и p 15 Н/мм2 и толщиной стенки |

||||||||||||

|

3 мм |

1 мм |

0,4 мм слой |

|||||||||||

|

T |

F |

T |

F |

T |

F |

||||||||

|

PA 6 PA 66 PA 11 и 12 |

0,04 0,05 0,03 |

0,2 0,2 0,2 |

0,07 0,09 0,06 |

0,35 0,35 0,35 |

- - - |

- - 0,60 |

|||||||

|

Пластмасса |

L = p·v в В/мм2 при v в м/с |

||||||||||||

|

0,1 |

0,5 |

1 |

2 |

|

|||||||||

|

T |

T |

T |

T |

F |

|||||||||

|

POM POTP. PBTB |

0,13 0,14 |

0,13 0,14 |

0,08 0,01 |

0,05 0,08 |

0,30 |

||||||||

|

Пластмасса |

L = p·v в В/мм2 при T и p в Н/мм2 |

||||||||||||

|

0,005 |

0,05 |

0,50 |

|||||||||||

|

PTFE |

0,04 |

0,06 |

0,09 |

||||||||||

|

T – сухое движение F – при обработке жиром |

|||||||||||||

В связи с малой температурной диссипацией в неметаллических подшипниках, следует ожидать резкого уменьшения допустимого зазора подшипника при росте температуры и, следовательно, очень большого износа.

Для неметаллических подшипников следует выбирать величину зазора S приблизительно в 1,5 раза большую, нежели для металлических подшипников. Это подходит для температур вплоть до 50°С. Если подшипник работает при температуре неизменно большей, то зазор подшипника должен быть увеличен на 0,15-0,20‰ на каждые 10°С роста температуры.

Неметаллические материалы, наиболее часто используемые для изготовления подшипников, приведены в Таблицах 7а и 7b (руководство VDI 2541).

В случаях особых условий работы рекомендуется связаться с разработчиками подшипников.

Коэффициенты трения

|

Тип смазки |

μ |

Сухое движение с PTFE |

μ |

|

Сухое движение |

0,35 |

Без присадок |

0,13 |

|

Единовременное нанесение смазки |

0,12 |

С волокном скольжения |

0,16 |

|

Резервуар со смазочным жиром или смазочный жир |

0,09 |

С волокном скольжения или графитом |

0,15 |

|

Масляный туман |

0,09 |

С 25% углерода |

0,20 |

|

Водное смазывание |

0,04 |

С 35% углерода |

0,23 |

|

Масляный туман |

0,04 |

С графитом С бронзой |

0,14 0,28 |

4.3 Выбор подходящей смазки на основании основных и вторичных свойств

Для выбора подходящей смазки необходимо связать расчетные данные и свойства смазок, для того чтобы определить основные и вторичные требования к смазкам, и затем выбрать подходящую смазку. Это делается определением вязкости смазки, необходимой в подшипниках со скользящими контактами, для которых нагрузка остается постоянной по направлению и величине.

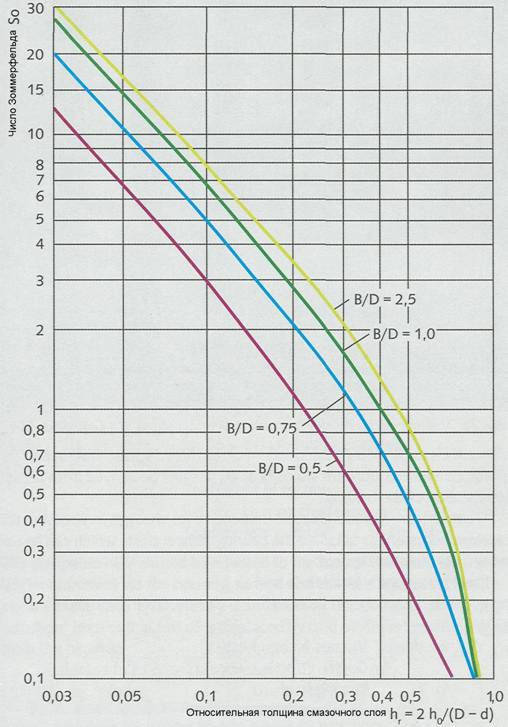

Рис. 10 дает взаимоотношение между числом Зоммерфельда и относительной толщиной смазочного слоя для различных отношений величин B/D.

(10)Относительная толщина смазочного слоя hr = 2 h0/(D-d)

|

hr |

|

Относительная толщина смазочного слоя |

|

h0 |

|

Минимальная толщина смазочного слоя, из Уравн. (11) |

|

D |

м |

Диаметр подшипника |

|

d |

м |

Диаметр оси |

вычисляется с учетом того, что h0 – минимальная толщина смазочного слоя.

В соответствии с Руководством VDI 2204, приблизительно от 5 до 10 мкм можно принять за первое приближение суммарных шероховатостей поверхности, следовательно

(11) h0 = от 10 до 20 мкм

можно считать за минимальную толщину смазочного слоя.

Относительная толщина смазочного слоя может быть вычислена, как приведено выше, а число Зоммерфельда, затем, можно определить из Рис. 10, в зависимости от определяемого при разработке отношения B/D.

С одной стороны, это является математическим соотношением между числом Зоммерфельда S0, средним поверхностным давлением pm, относительным зазором подшипника ψ, угловой скоростью ω и рабочей вязкостью η:

(12)

|

S0 |

|

Число Зоммерфельда, в соотв. с Рис. 10 |

|

pm |

Н/м2 |

Среднее поверхностное давление, в соотв. с Уравн. (1) |

|

ψ |

|

Относительный зазор подшипника, в соотв. с Уравн (5) и (6) |

|

η |

|

Рабочая вязкость |

|

ω |

1/с |

Угловая вязкость, в соотв. с Уравн. (3) |

Все величины считаются известными, за исключением рабочей вязкости, и, следовательно, требуемая рабочая вязкость может быть получена из преобразованного уравнения.

Рабочая вязкость это вязкость, преобладающая в рабочей точке подшипника, т.е. при соответствующих температуре подшипника, скорости сдвига и рабочем времени.

Число Зоммерфельда