Пружины, смазки для пружин

Краткое описание

Основным требованием к пружине является возможность поглощения сильных нагрузок за счет упругой деформации в соответствии с известными качествами пружин. Поэтому, пружины применяют для амортизации движущихся масс, для поглощения ударов или чаще всего для запасания физической работы (например, возвращающие пружины или пружины механической защиты тормозных систем).

При известной зависимости силы от смещения, пружины могут также быть использованы для измерения сил. Для этой цели используется свойство пружин в пружинно-массовых системах.

Пружины делятся на несколько классов: манжетные пружины, кольцевые пружины, пластинчатые пружины, винтовые пружины. Трибологические проблемы преимущественно возникают при скольжении одной металлической поверхности по другой при относительном движении, т.е. когда контактируют части пружины. Именно потому, что пружины поглощают силу за счет упругой деформации должно возникнуть движение одной поверхности относительно другой. Например, когда, скажем, кольцевые пружины используются как буферная пружина, большая часть механической энергии преобразуется в тепло за счет трения. Здесь, как и в других случаях, необходимо применять смазку. При использовании смазки эффект замедления коррозии, также может найти применение.

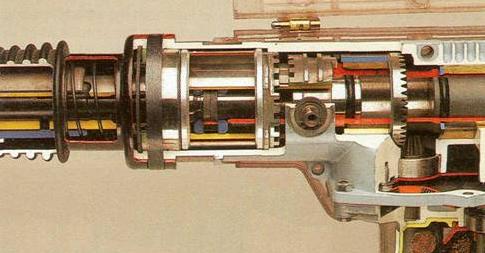

Пример использования: кольцевые пружины для поглощения ударов в бурильном молотке (Фотография предоставлена Hilti GmhB, Munich, Germany)

Типы возможного трения

Различные требования возникают для различных типов пружин, в зависимости от области их применения и действующих сил. К примеру, манжетная или дисковая пружины будут иметь совершенно разные свойства, которые будут изменять условия контакта поверхностей или трения в зависимости от монтажа отдельных дисков или манжет.

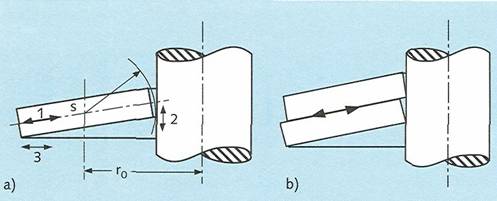

С тех пор как манжетные пружины часто используются в «пружинных колонках», состоящих из отдельных манжетных пружин, стало необходимо принимать во внимание дополнительное трение, вызванное ведущим контактом (ведущий болт, в случае внутреннего ведения; ведущая труба при внешнем ведении). В случае манжетных пружин возможны четыре различных типа трения (Рис. 1):

a) Внутреннее трение

Оно вызвано упругой деформацией пружины, и на него невозможно повлиять трибологически.

b) Трение при передаче

Вызвано скольжением пружины вдоль прогиба рессоры

c) Трение при параллельном расположении

В основном возникает, когда отдельные части пружины расположены точно одна над другой.

d) Трение в конце слоя

Крайний элемент пружинного комплекта подвергается радиальному движению на поверхности контакта с натягивающим компонентом. Такие движения очень малы, однако, при динамической нагрузке и зависимости от частоты, могут создавать сильное трение.

На все типы трения, возникающие в различных точках трения, – в том числе и внутреннее трение – можно влиять путем использования подходящего смазочного материала. Жиры, пасты или АФ (антифрикционные) покрытия могут быть использованы для этой цели. В случае паст и АФ покрытий, положительный эффект создает избыточное наличие твердой смазки.

Рис. 1: Трение с манжетной пружиной, в соответствие с /1/

a) 1 Внутреннее трение b) Трение между двумя пружинами с параллельными слоями

2 Трение при передаче 3 Радиальное трение на границе слоев

Использование смазок для предотвращения растрескивания пружин

Исследования пружинных колонок, состоящих из манжетных пружин, показывают, что, как результат отличающихся величин трения, отдельные диски имеют различные по величине рабочие прогибы и, поэтому, имеют различные значения упругой деформации. Основной причиной этого является дополнительное трение на конечных слоях отдельных крайних дисков. За счет дополнительного радиального трения на конце слоев отдельных крайних дисков, они испытывают малые относительные смещения пружин. Это сказывается на соседних пружинах, имеющих соответственно большие смещения, которые затем постепенно ослабевают в пружинной колонке, за счет момента инерции. Аналогично, именно в области максимального растяжения пружины происходит разлом первой пружины /1/.

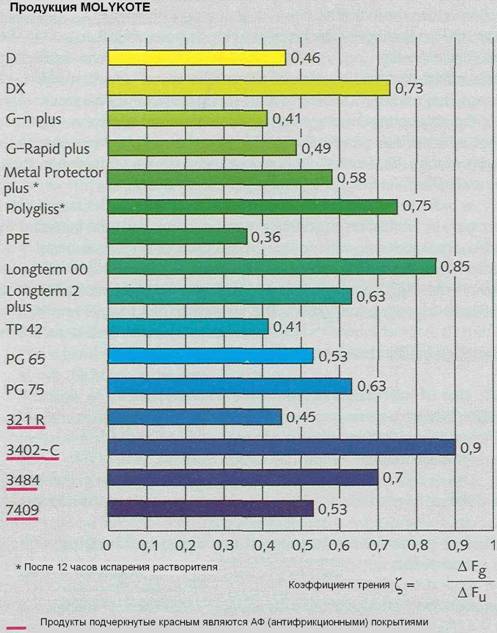

Для того, чтобы уменьшить разницу упругой деформации материала необходимо минимизировать трение на конце слоев методами разработки смазочных материалов. Смазки с минимально возможным коэффициентом трения возможны к применению тогда, когда наличествует смешанное трение, как обычно бывает при малом относительном движении. Рис. 2 содержит информацию о характеристиках трения различных смазочных материалов, предназначенных для смазывания пружин. Преимуществом использования АФ (антифрикционных) покрытий является то, что такие смазки прилегают к поверхности плотнее, и, следовательно, обеспечивают смазывание в течении всего срока работы в нужной точке.

Применение смазок для минимизации потерь при трении

Потери при трении синонимичны повышению температуры материала и истиранию. Следовательно, смазочный материал должен использоваться для:

a) минимизация трения;

b) обеспечения постоянного трения во всех точках трения при передаче и на параллельных слоях поверхностей, создавая равномерное давление на части пружины.

Использование смазок для предотвращения коррозии и коррозионного истирания.

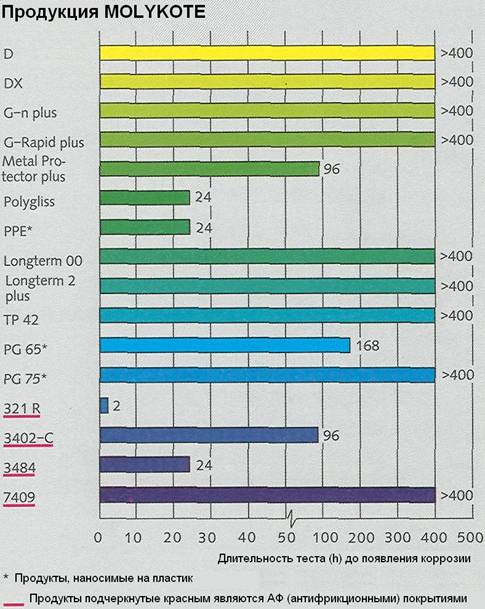

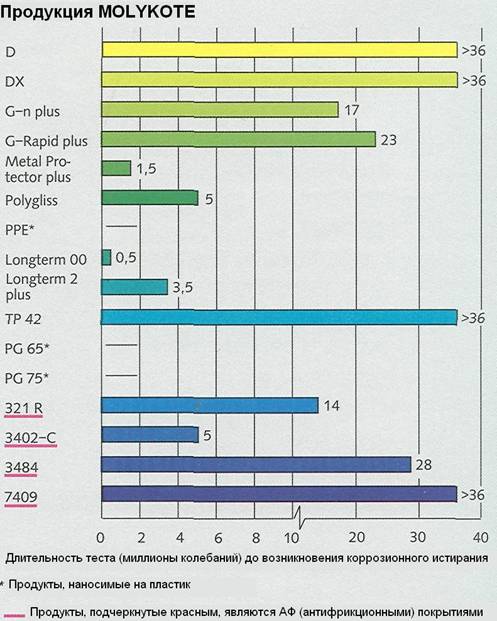

Применение соответствующей смазки обеспечивает прекрасную защиту от коррозии и коррозионного истирания обычной стали, используемой при отливке пружин, например, 50 Cr V 4 (Рис. 3 и Рис. 4). При использовании нержавеющей стали соответствующая смазка также может уменьшить чувствительность к усталостному отказу и образованию трещин /2/.

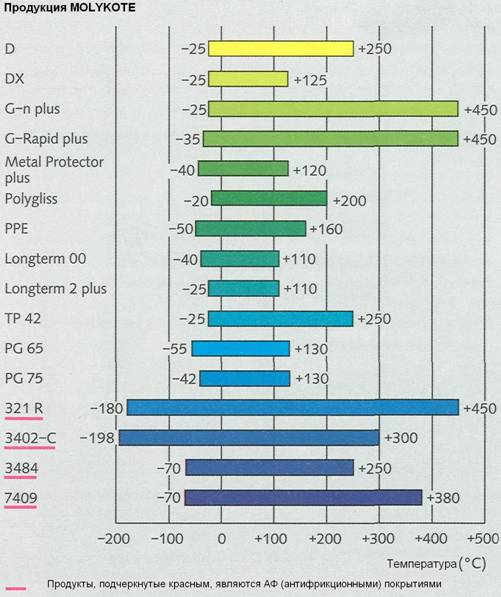

Рабочий диапазон температур смазок для пружин

Рабочий диапазон температур смазок для пружин предоставлен на Рис. 5.

Практическое применение

Применение

Пасты, жиры и АФ (антифрикционные) покрытия применимы для смазывания пружин. Масла с этими целями применяются лишь в малом диапазоне.

Недостаток масел состоит в том, что при отсутствии постоянного притока смазки, они быстро исчезают из точки смазывания, таким образом постоянно применять их для смазывания пружин сложно

Рис. 2: Коэффициент трения ζ=ΔFg/ΔFu определенный для гистерезисной манжетной пружины: разница силы при смазанном покрытии ΔFg и разница силы при несмазанной поверхности ΔFu при наличии тройного параллельного покрытия; четыре слоя. Чем меньше показатель трения, тем меньше будет коэффициент трения.

Преимущество таких смазок как жиры и пасты состоит в том, что только они начинают течь, когда появляется касательное напряжение, таким образом, они длительное время остаются в точке смазывания. Отдельные пружины можно смазать соответствующим жиром или пастой до начала работы.

АФ (антифрикционные) покрытия также имеют преимущество, состоящее в том, что после нанесения могут использоваться в течение всего срока работы, и длжны наноситься точно на внешние края пружинных компонентов.

Рис. 3: Защита от коррозии смазками для пружин (тест на стойкость к солевому туману DIN 50 021 материала 50 Cr V 4)

Манжетные пружины и кольцевые пружины можно покрывать экономично АФ покрытиями методом распыления или специальным центрифугированием. Пластинчатые пружины можно защитить от коррозионного истирания и коррозии нанесением АФ покрытия. Возможными методами нанесения представляются напыление и травление.

Винтовые пружины, например, в механизм затягивания/закрепления ремня безопасности или магазин в оружии, также могут быть обработаны АФ покрытиями. Травление является наиболее распространенным методом обработки винтовых пружин.

Для деталей, которые из-за их размеров могут подвергаться сушке в печи, рекомендуются материалы MOLYKOTE 7409 или 3484. В любом случае, можно использовать АФ покрытия MOLYKOTE 3402-С или 321R для теневой сушки.

Советы по ремонту и обслуживанию

В зависимости от их назначения, различные типы пружин, таких как винтовые, дисковые, манжетные, пластинчатые, фигурные, кольцевые пружины или пружины торсионного вала, выдерживают различные по величине и типу (растяжение, скручивание, изгибание) нагрузки.

Защита от коррозионного истирания

Рис. 4: Предотвращение коррозионного истирания (трибокоррозии) в соответствии с тестом на истираемость

Когда происходит повреждение поверхности, проанализировав причины, становится возможным, путем использования соответствующей смазки, ограничить дальнейшее разрушение поверхности, если не полностью предотвратить его.

Коррозионное истирание (трибокоррозия) может проявиться в изменении величины точечной коррозии и перехода на поверхность за счет колебательной нагрузки. В соответствии с Рис. 4 пасты MOLYKOTE D, DX или TP 42 можно применять для предотвращения такого истирания.

Коррозия, вызванная каким-либо иным воздействием, таким как параметры окружающей среды или использование на заводе или в системах, предрасположенных к коррозии, может быть предотвращена использованием соответствующей смазки как на Рис. 3. Рекомендуется проводить предыдущий тест с теми же коррозионными условиями.

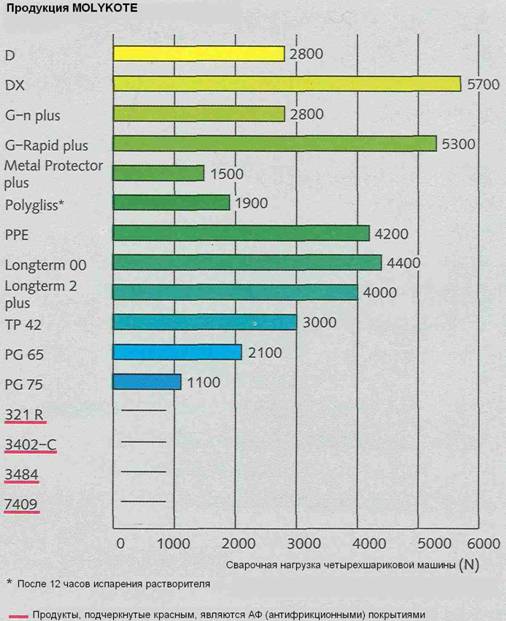

Сильный износ на передаче, пружинной подвеске и пружинном подшипнике может быть снижен использованием смазки с высоким показанием четырехшариковой машины на Рис.6 и низким коэффициентом трения Рис. 2. Предпочтение следует отдавать использованию АФ покрытий, в связи с тем, что они равномернее сцепляются с поверхностью, создавая смазку на весь срок службы. В данном случае также представляется возможным применение паст.

Рабочий диапазон температур

Рис. 5: Рабочий диапазон температур смазок для пружин

Истирание пружины самой пружиной, происходящее между параллельными слоями манжетных пружин или пластинчатой пружины, может быть снижено использованием смазки с низким коэффициентом трения Рис. 2. Когда возможны все типы пружин смазку следует выбирать таким образом, чтобы добиться максимальной пользы в данных условиях работы.

Триботехническая разработка пружин

Методика

В случае пружинного контакта, трение подразумевает потери сил, ведущее к потери энергии, росту температуры и появлению износа. Контролируя износ, можно минимизировать трение. Кроме того, при динамической нагрузке и особенно при ударных нагрузках, возможны поломки пружин, что может быть приписано относительному отклонению пружин в отдельной манжетной пружине или колонке как результат различного значения величины трения /1/.

Сварочная нагрузка четырехшариковой машины

Рис. 6: Величина значения четырехшариковой машины (FBM=VKA; DIN 51 350) для пружинных смазок

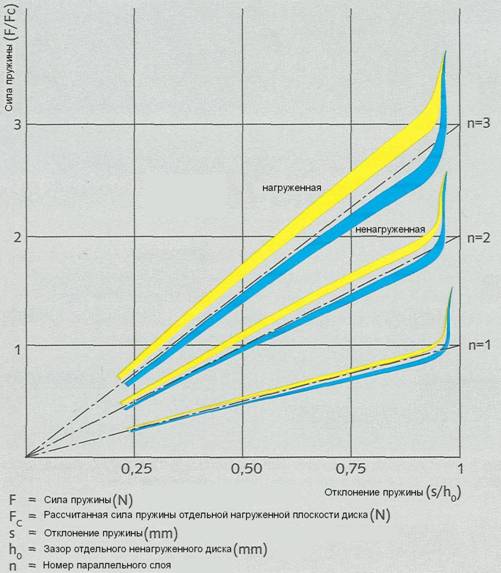

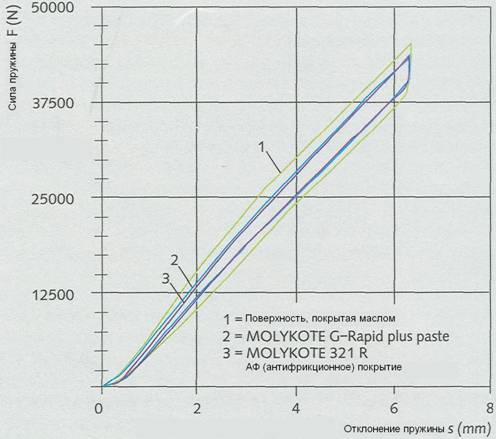

«Упругий гистерезис» представленный на Рис. 7 в основном рассматривается как величина силовых потерь между нагрузкой и снижением нагрузки. Характеристика прогибы от силы воздействия не подчиняется аналогичной зависимости нагрузки и разгрузки, уровень загрузки выше (Рис. 7; например, n=3 для трех параллельных слоев). Следовательно, в случае нагрузки для точного отклонения от нулевой позиции требуется большая сила, тогда как в случае разгрузки достаточно малого воздействия для того, чтобы возникло отклонение.

Критерием упругой деформации является то, что после нагрузки и разгрузки происходит возврат точно в нулевую точку отклонения. Представленная функция соответственно относится к классу функций «упругого гистерезиса». Область гистерезиса измеряется силовыми потерями возникшими за счет различных типов трения приведенных выше. Чем больше область гистерезиса, тем больше силовые потери, которые преобразовались в тепло и произошло повышение температуры системы с трением.

Гистерезис трения, в общем виде

Рис. 7: Трение в соответствии с DIN 2092 для манжетных пружин

Минимизация трения, необходимая для того, чтобы добиться низких температур контакта и равномерных колебаний пружины в отдельной пружине, напрямую ведет к увеличению срока службы. Более того, в случае металлических материалов, достигается оптимальная защита от коррозии и защита от коррозионного истирания (трибокоррозии).

Минимизация трения

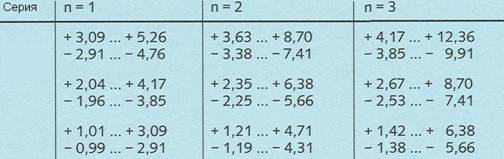

На Рис. 7 приведен упругий гистерезис для работы одно-, двух- и трехслойной манжетной пружины. Соответствующий процент величины возрастания силы в случае нагрузки и уменьшения силы в случае разгрузки приведены в Таблице 1.

Область гистерезиса может быть уменьшена за счет применения смазочных материалов, как показано на Рис. 8. Силовые потери также могут быть минимизированы при использовании различных смазок.

Результаты коэффициентов трения на Рис. 2 могут быть представлены как критерий минимизации трения. Малый коэффициент трения обуславливает малые силовые потери.

Гистерезис трения, реакция продукции

Рис. 8: Измеренный упругий гистерезис на поверхности, смазанной маслом, MOLYKOTE G-Rapid plus и MOLYKOTE 321 R с тремя параллельными покрытиями на четырех слоях

Для того, чтобы определить приведенные на Рис. 2, ризница сил при упругом гистерезисе на смазанной и несмазанной поверхностях находятся в состоянии корреляции (описание метода приведено в Приложении).

Эти отличия хорошо видны при использовании различных смазок, несмотря на то, что трение на передаче игнорировалось в связи с его отсутствием в методике теста. Это означает, что потери на трение при

- трении между параллельными слоями и

- трении на конце слоев

могут быть снижены более чем вдвое, точнее до 36% с использованием MOLYKOTE PPE и до 41% при использовании MOLYKOTE G-n plus и TP 42. Потери на трение снижаются также и за счет соответствующего снижения трения при передаче.

Защита от коррозии и коррозионного истирания

Подходящие смазки, приведенные на Рис. 3 и 4, могут быть использованы для предотвращения коррозии и коррозионного истирания.

Антикоррозийные свойства смазок могут быть определены по Рис. 3. Если после 400 часов в солевом тумане не возникло никаких признаков коррозии, тест оканчивался. Продукты со значением > 400 часов могут рассматриваться, как создающие хорошую защиту от коррозии на стали, используемой для пружин, например, 50 Cr V 4.

Таблица 1: Сила трения в манжетных пружинах как % рассчитанной силы в соответствии с /3/

+ сила возрастает при нагрузке

- сила уменьшается при снятии нагрузки

Рис. 4 содержит величины коррозионного истирания (трибокоррозии) в миллионах колебаний, в соответствии с тестом Дейбера. Тест оканчивался на 36 миллионе колебаний, если к этому моменту не появлялось признаков коррозионного истирания. Считается, что продукты, имеющие значение более 36 миллионов колебаний являются наиболее подходящими для предотвращения коррозионного истирания. Продукты, достаточно хорошо защищающие от коррозионного истирания, выдерживали от 14 до 23 миллионов колебаний.