Смазка подшипников на вращающихся элементах

1 Краткое описание деталей машин

Подшипники на вращающихся элементах используются для точного направления движущихся частей. Потери на трение ничтожно малы, за счет того, что подшипники работают на вращающихся элементах, выдерживающих очень большие нагрузки.

Подшипники на вращающихся элементах можно смазывать жирами, маслами, твердыми смазками или комбинировать вышеперечисленные, в зависимости от применения. Смазывание необходимо для предотвращения прямого металлического контакта между вращающимися частями и кольцами подшипников, следовательно, предупреждая истирание при сварке, трении, усталости материала или коррозии.

В этой главе пойдет речь о подшипниках на вращающихся элементах при использовании специальных жиров и твердых смазок.

Образец применения: осевой вращающийся подшипник (Фотография предоставлена FAG Kugelfisher, Schweinfurt, Germany)

2 Разработка смазочных материалов

Огромное число подшипников на вращающихся элементах смазываются жирами: во-первых, отсутствие проблемы вытекания из подшипника предотвращает вытекание масла; во-вторых, в связи с изоляционным действием жира происходит предотвращение попадания инородных тел, пыли и т.д.; и, в-третьих, не маловажно то, что большинство особых жиров дают возможность сделать оптимальный выбор для каждого отдельного случая.

Твердые смазки используются в основном при малых скоростях или сильных нагрузках, или в условиях смешанного или сухого трения. Жиры, содержащие твердые смазки, дают хорошую защиту свойствам движения. Масла, с другой стороны, лучше подходят при тепловых потерях, возникших за счет трения, в окружающую среду, чем жиры или твердые смазки.

Следовательно, они хорошо подходят для высоких скоростей, значения DN около 106. Жиры NLGI классов прочности 1 и 3 могут быть использованы, зависящие от скорости вращения, рабочего диапазона температур, требований к шуму при работе, интервалам повторного смазывания, вытекания, стартового момента и влияния окружающей среды.

Только в особых случаях вращающиеся элементы смазываются твердыми смазками, например, в космической (вакуум) и ядерной (излучение) инженерии, или при очень малой вращательной скорости или при управляемом движении. В таких случаях, с большим преимуществом можно использовать специальное АФ (антифрикционное) покрытие MOLYKOTE.

При работе в условиях высоких температур, устойчивость к окислению также должна рассматриваться как особый критерий работы.

3 Практическое применение

При нормальных рабочих условиях предпочтительно использовать жиры, сгущенные минеральной основой, с добавлением металлического мыла. В особых рабочих условиях, таких как высокие и низкие температуры, большие механические нагрузки, очень высокие скорости и т.д. используются специальные жиры. Перед тем как подшипники на вращающихся элементах будут смазаны жиром, вещества, защищающие от коррозии необходимо смыть растворителем, например, уайт-спиритом. Если подшипник будет смазываться смазками MOLYKOTE BG 87, BG 88 или BG 89, он должен быть дополнительно очищен фторированным растворителем, например, Frigen 113.

При первом смазывании, подшипники на вращающихся элементах обычно обильно смазываются вручную. Корпусное пространство смазывается только в специальной области, где находится камера для вытекающей из подшипника смазки. Очень быстродвижущиеся подшипники, например, осевой подшипник, должны смазываться только на 30-40% свободного пространства. Медленно движущиеся подшипники (DN<50000) смазываются, как и закрытые, полностью, т.к , в данном случае, жир лишь немного смещается.

Смазки, предназначенные для технической обработки и ремонтных работ, обычно рекомендуются компанией-производителем или поставщиком. Часто, однако, возникают проблемы при эксплуатации, за счет того, что часто различные факторы делают рекомендованные смазки неподходящими. Более того, машины, требующие различных смазок, зачастую используются вместе. В данном случае важно добиться разумного компромисса.

В большинстве случаев, проблемы связанные с подшипниками на вращающихся элементах могут быть сведены к нескольким факторам. Теперь необходимо обсудить все возможные воздействия, оценивая их и подбирая соответствующую смазку. Почти всегда представляется возможность найти компромисс.

4 Триботехническая разработка подшипников на вращающихся элементах

4.1 Методика

На основе первоначальных требований того, что смазочный слой должен обеспечивать передачу нагрузки в течении гарантируемого срока службы (гидродинамическим/эластогидродинамическим смазыванием или добавочными реакциями, в случае смешанного трения), триботехническая разработка может быть улучшена использованием DIN ISO 281. К тому же, при трибологическом рассмотрении срока работы, должно рассматриваться второе требование, связанное с сопротивлением окислению, характеристиками трения/износа, защитой от коррозии и и прочими влияющими факторами.

4.2 Определение вязкости смазки, необходимой для выполнения основногог требования

Триботехническая разработка срока службы происходит путем вычисления:

Модифицированного срока службы Lna или Lhna

Lna= a1·a23·L (2.1a)

или вычислением модифицированного срока службы в часах:

Lhna=a1·a23·L (2.1b)

где:

Lna – модифицированный срок службы на 106 вращений

Lhna – модифицированный срок службы в часах

L – номинальный срок службы на 106 вращений

Lh – номинальный срок службы в часах

a1 – коэффициент возможности восстановления

a23 – коэффициент смазанности, материала и рабочего состояния.

Номинальный срок службы L или Lh:

Номинальный срок службы определяется при механической разработке подшипников как функция коэффициента динамической нагрузки С, эквивалентного нагрузке подшипника P и экспоненты срока служб p в соответствии с функцией:

L = (C/P)p (2.2a)

или

Lh = (16666/n)·(C/P)p (2.2b)

где

С – коэффициент динамической нагрузки выбранного подшипника

P – эквивалентная нагрузка подшипника, дающая связь с динамической радиальной силой и динамической осевой силой (P = X·Fr + Y·Fa)

p – экспонента срока службы (p=3 для шарикоподшипника, p=10/3 для вращающегося подшипника)

n – рабочая скорость измеряемая в оборотах в минуту

Следовательно, вычисление номинального срока службы зависит от типа и размера подшипника и от нагрузки. Он также может быть вычислен с использованием хорошо известных методов производителей подшипников на вращающихся элементах.

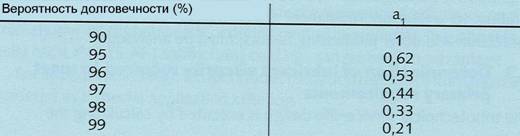

Вероятностный коэффициент a1:

При определении величины срока службы, статистический разброс эмпирического определения является величиной положительной. Соответственно, среднее значение и стандартное отклонение даются при расчетах в оценочных методах. Это дает определение вероятность долгосрочности или вероятность возникновения повреждений, при превышении точностью 100%.

С вероятностью долговечности 90% (или вероятностью возникновения повреждений 10%), коэффициент долговечности может быть определен как: a1=1 Если требуется вероятность долговечности, то коэффициент а1 может быть взят из Таблицы 1.

Коэффициент долговечности а1.

Таблица 1: Коэффициент долговечности а1 в зависимости от ограниченной вероятности долговечности

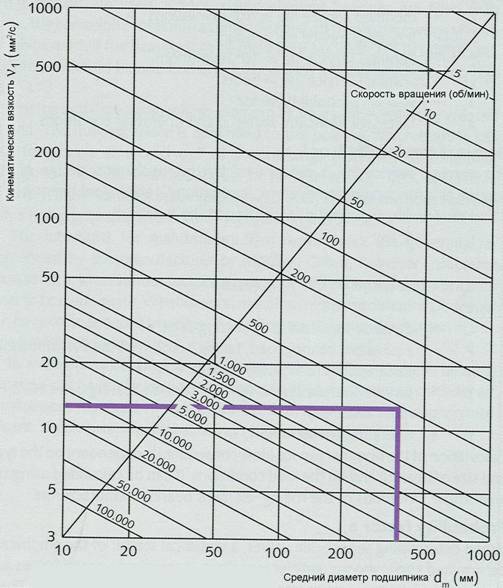

Относительная вязкость

Рис. 1: Относительная вязкость v1 для антифрикционной подшипниковой смазки

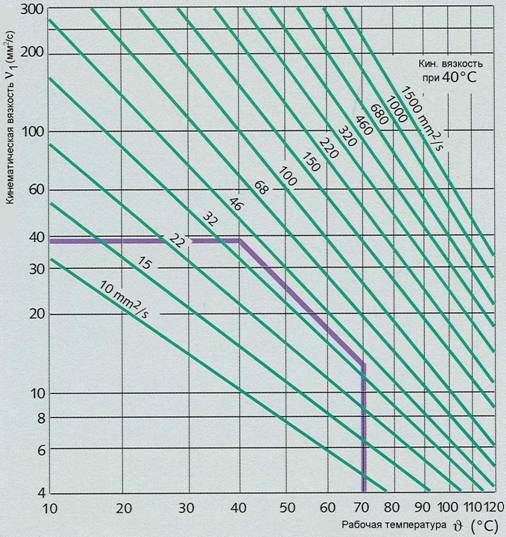

Зависимость вязкости от температуры

Рис. 2: Зависимость вязкости от температуры для основных масел

Коэффициент а23 для смазок, рабочих условий и стали для подшипников на вращающихся элементах: а23 = 1 выполняется для случая работы при относительной вязкости = рабочей вязкости, для чистой поверхности подшипника, без сильного загрязнения и стали для подшипников на вращающихся элементах.

Определение рабочей вязкости и относительной вязкости, так же как и анализ величины чистоты, соответственно, являются наиболее важными при трибологической разработке.

Процедура определения относительной вязкости и рабочей вязкости может быть объяснена следующими простыми примерами:

Пример: подшипник с внешним диаметром D = 420 мм и внутренним диаметром d = 340 мм должен быть разработан для работы со скоростью n = 500об/мин и рабочей температуре υ = 70єС.

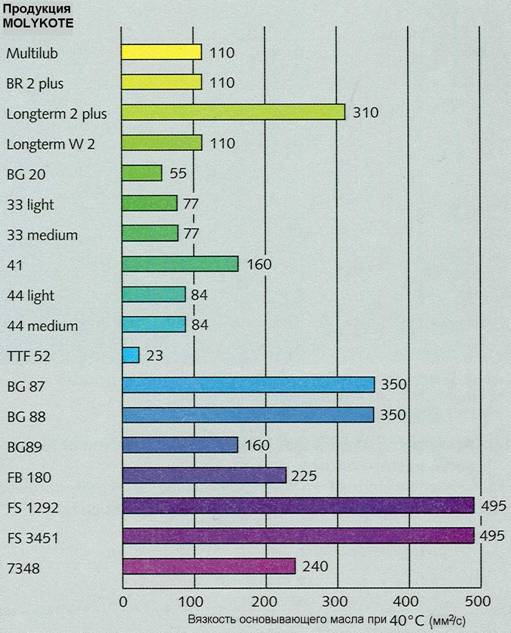

Решение: для среднего диаметра dm = 380 мм и рабочей скорости n = 500 об/мин Рис.1 дает относительную вязкость ν1 = 13 мм2/с. Такая вязкость возможна при температуре υ = 70єС. Для того, чтобы убедиться в этом, необходимая вязкость при температуре 40єС определена как показано на Рис. 2. Из этого следует так же, что смазка должна иметь минимальную вязкость 39 мм2/с при относительной температуре 40єС для обеспечения необходимых условий рабочей вязкости = относительной вязкости и, следовательно, а23 = 1.

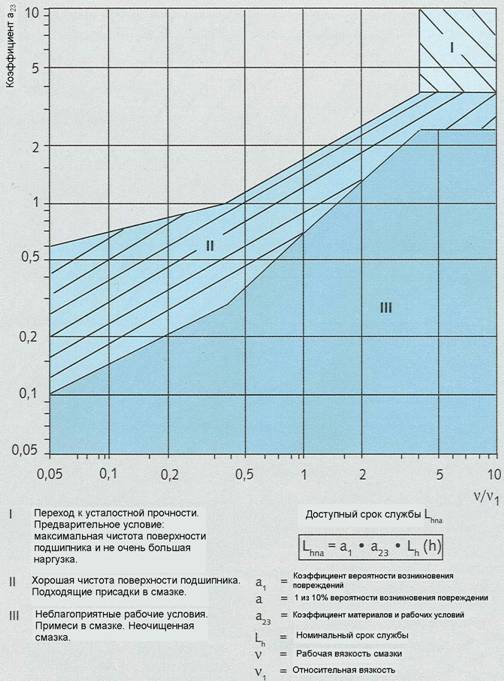

Диаграмма а23

Рис. 3: диаграмма, описывается далее

В таком случае смазывание такое же, как представлено при объяснении вычислений номинального срока службы L в DIN ISO 281. Эффект, оказываемый на срок службы, отклонением рабочей вязкости от относительной вязкости может быть получен из уравнения вычисления модифицированного срока службы (уравн. 2.1) и из Рис. 3 . Метод вычисления объясняется в следующей главе.

Выбор смазки может быть осуществлен в соответствии с вязкостью основывающего масла, с использованием Рис. 4. Касательно эффективной вязкости в области нагрузки подшипника, загуститель так же создаст положительный эффект при смазывании жирами.

Вязкость основывающего масла

Рис. 4: Вязкости основывающих масел (DIN 51562)

Более высокая вязкость основывающего масла увеличивает срок службы подшипника и увеличивает срок службы до полного износа по сравнению с усталостной прочностью при гидродинамическом смазывании (критерий ν/ν1>4 и максимально чистая смазка). Если смазка содержит какие-либо примеси, для того, чтобы увеличить густоту смазывающего слоя, должна быть выбрано основывающее масло с большей вязкостью ν. Следует добавить СД (сверхвысокое давление) присадку к смазке, при отношении рабочей вязкости к относительной вязкости ν/ν1<1. Важным для случая с отношением ν/ν1<0,4 является добавка СД присадки для обеспечения разделения поверхностей за счет химической реакции.

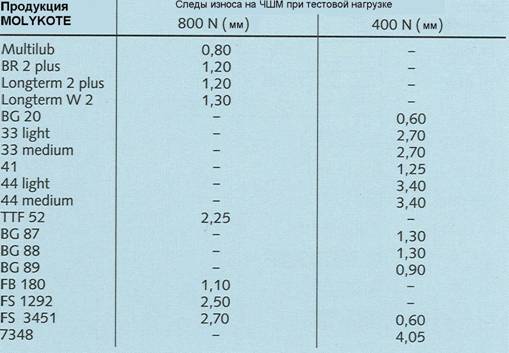

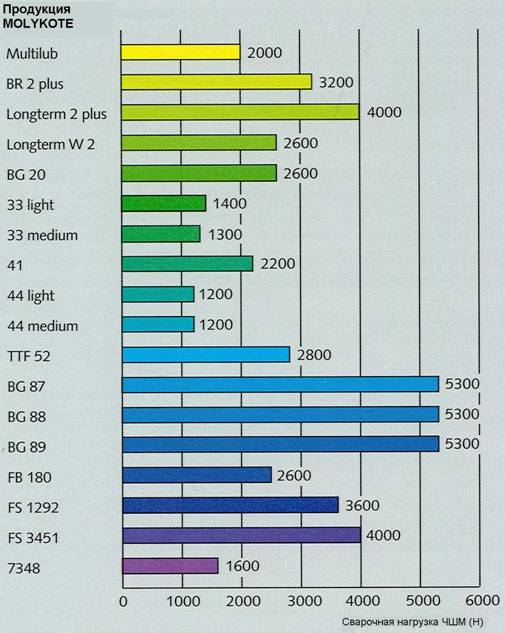

Эффективность СД присадки может быть измерена при использовании четырехшариковой машины. Для облегчения выбора, результаты тестов объединены в Таблице 2 и Рис. 5.

Дальнейшее рассмотрение необходимо для случаев очень больших и очень малых скоростей вращения, критических значений нагрузки или особых условий смазывания. Пример вычисления при трибологической разработке подшипника на вращающихся элементах приведены в Таблице 3.

Коэффициент износа в четырехшариковой машине (ЧШМ)

Таблица 2: Тестовая четрехшариковая машина (DIN 51350 pt. 5); измерение коэффициента износа; часовой режим работы

4.3 Применение вычисления модифицированного срока службы при высокой рабочей температуре

При рабочей температуре υ>150єС вычисление модифицированного срока службы должны включать в себя следующие температурные коэффициенты:

LnaHT = Lna·ft (2.3 a)

или

LhnaHT = Lhna·ft (2.3 b)

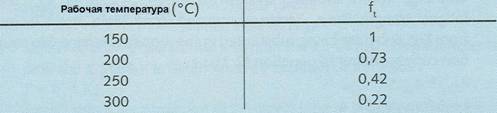

Влияние рабочей температуры на работу подшипника может быть учтено включением корректирующего температурного коэффициента, взятого из Таблицы 4 /1/.

4.4 Метод количественного измерения коэффициента а23

Метод, взятый из /1/, может быть использован для количественного измерения значения коэффициента а23 как функции от смазывания, типа подшипника и уровня используемости подшипника:

а) Измерение коэффициента fS (уровень используемости подшипника)

fS = C0/P0

где

С0 – статичная емкость подшипника

P0 – коэффициент условий нагрузки

(P0 = X0·Fr + Y0·Fa

где Fr – динамическая радиальная сила

Fa – динамическая осевая сила)

b) Измерение параметра К для ограничения коэффициента а23. Параметр, ограничивающий коэффициент а23, определяется введением величин

K = K1+K2

взятых из Таблицы 5, как функции смазывания, типа подшипника и уровня используемости подшипника fS.

Сварочная нагрузка ЧШМ

Рис. 5: Тест на четырехшариковой машине (DIN 51 350 pt. 4); определение сварочной нагрузки

c) Оптимизация величины К

Изменением соотношения между прочностью подшипника и нагрузкой, изменением соотношения относительной и рабочей вязкостей, или изменением содержания присадок в смазке, возможен предварительный выбор смазки, как соответствующей требуемому сроку службы

d) Оптимизация коэффициента а23 в области I (максимальная чистота)

При максимальной чистоте поверхностей подшипника, коэффициент а23 может иметь большие значения при К 6 и может находиться в области I на Рис.3 /1/. В этой области усталостной прочности, коэффициент а23 определяется умножением на коэффициент f, взятый из Рис. 6, до замены в уравнении модифицированного срока службы в соответствии с уравнением (2.1), то есть:

a23hc = a23·f

f = 1 для ν/ν1<0,4

Коэффициент f, взятый из Рис. 6, изменялся для больших значений ν/ν1.

Пример вычисления

Подшипник с глубоко посаженными шариками размером d = 60 мм и D = 110 мм (прочностью C = 47500 Н; C0 = 32500) должен работать с угловой скоростью n = 3000 об/мин с радиальной нагрузкой P=Fr=9500 Н. В аналогичном случае, рабочая температура равная 90єС была получена для внешнего кольца. В установленной позиции возможны попадания капель воды, однако, обеспечены условия достаточной чистоты. Температура окружающей среды колеблется от -20єС до +40єС. Центральной смазочной системы нет. Процесс разработки:

|

Объект разработки |

Уравнение/ Таблица/ Описание |

Размерность |

Результат |

|

|

1. Средний диаметр подшипника |

dm = (D+d)/2 |

мм |

85 |

|

|

2. Относительная вязкость v1 при рабочей температуре |

Из Рис. 1 для n = 3000 об/мин и dm = 85 мм |

мм2/с |

8,2 |

|

|

3. Относительная вязкость v1 при относительной температуре 40єС |

Из рис. 2 |

мм2/с |

46 |

|

|

4. Соответствующее значение DN |

DN = dm·n |

мм/мин |

255000 |

|

|

5. Выбор смазки с v1> 46 мм2/с, хорошим сопротивлением воде и DN=255000 мм/мин |

MOLYKOTE Longterm W2 имеет хорошую устойчивость к смыванию водой, υ от -30єС до +110єС, DN = 350000 мм/мин, v = 110 мм2/с при 40єС, с подходящими присадками и с хорошими температурными свойствами |

|||

|

6. Фактор использования подшипника fs |

Fs = C0/P0 |

|

3,42 |

|

|

7. Параметр К1 Параметр К2 Параметр К |

Из Таблицы 6 при fs<4 Из Таблицы 6 с учетом К=К1+К2 |

0 |

3 3 |

|

|

8. Коэффициент а1 при относительной живучести 95% |

Из Таблицы 2 |

|

0,62 |

|

|

9. Коэффициент материала и рабочих условий при v/v1 = 3,39 |

Из Рис. 3 середина области II до К = 3 |

|

2,5 |

|

|

10. Время работы до проявления усталости материала |

Lhna = a1·a23·Lh |

час |

в 1,5 раза больше номинального срока службы |

|

|

11. Вероятность долговечности при времени работы до проявления усталости равном номинальному сроку службы |

a1 = 1/a23 из Таблицы 2 |

|

>97% |

|

Коэффициент температурного влияния

Таблица 4: коэффициент температурного воздействия ft